磁粉探伤仪介绍

2018-10-24

叶片是汽轮机中将气流的动能转换为有用功的极其重要的部件,其运行工况直接关系到汽轮机及整个核电厂安全可靠运行。汽轮机叶片的服役工作环境非常复杂,每级叶片同时经受着离心力、蒸汽力、蒸汽激振力、腐蚀和振动以及湿蒸汽区高速水滴冲蚀的共同作用,叶片的疲劳强度降低而导致叶片失效。因此,定期对汽轮机叶片的无损检测至关重要。笔者选择荧光磁粉检测方法实施汽轮机叶片的无损检测。

检测对象为某核电厂汽轮机低压缸转子叶片,材料为0Cr17Ni4Cu4Nb低碳马氏体沉淀硬化型不锈钢;此钢含碳量较低,高铬,且含铜,故具有优良的耐热、耐腐蚀和综合力学性能,能适应叶片复杂及恶劣的工作环境。图1是叶片的典型异形件外观图片,叶端部有司太立合金片,叶身厚薄不同且存在凹凸面,叶根有叶轮槽。

依据国内外汽轮机转子叶片产生缺陷的特点,汽轮机叶片重点检测区域为齿根部位、叶片进出汽端面及叶身司太立合金退刀槽部位。

图1 汽轮机转子叶片典型件

磁化方法

由于叶片形状复杂,为确保对叶片被检区域的全覆盖,通过比较分析确定采取线圈法和磁轭法两种磁化方法、使用荧光湿法连续法进行检测。

磁化时间

若磁化时间过长,灵敏度已不能有效提高,且会使磁粉探伤机过热,影响仪器使用寿命;过短则不能够磁化充分,影响检测灵敏度。为了保证磁化效果,应至少反复磁化两次,停止施加磁悬液后还应再通电数次,通电时间为1~3秒,待磁痕形成,即可观察和记录。

磁悬液浓度

磁悬液浓度对磁粉检测的灵敏度影响很大。浓度太低,影响漏磁场对磁粉的吸附量,磁痕不清晰,导致缺陷漏检;浓度太高,会在工件表面滞留很多磁粉,形成过度背景,甚至会掩盖相关显示。

汽轮机叶片的荧光磁粉检测中,对磁悬液的浓度做了严格的控制。笔者最初配置的磁悬液浓度为1g/L,经过试验和与渗透和超声相控阵的检测结果对比后,发现检出率偏低;因此,在检测实施时将磁悬液的浓度提高为3g/L,检出率大为提高。

灵敏度检测

将A型灵敏度试片(A1-30/100)刻槽一面紧贴叶片平坦表面上,磁化并施加荧光磁悬液,试片上应能清晰的显示出磁痕,并做好记录,以确定磁化电流。

检测实施

记录

退磁和清理

试验内容

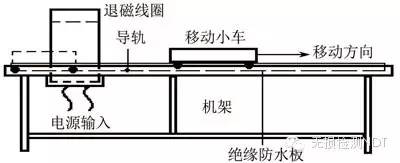

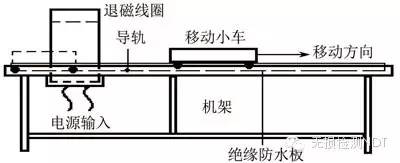

荧光磁粉检测设备包括荧光磁粉探伤机、磁轭、磁悬液、黑光灯、剩磁计、标准试片、试块等。针对叶片的特殊结果,研制了一套适用于叶片荧光磁粉检测的探伤机,如图2所示,探伤机包括机架本体、线圈、移动小车平台等,能够连续实施叶片检测的磁轭法和线圈法。

选取带有已知表面缺陷的2片汽轮机转子叶片,缺陷分布于叶片的不同结构部位,采用上述的磁粉检测工艺参数对叶片实施荧光磁粉检测,同时对叶片实施渗透检测,证明在叶片无损检测方法中,荧光磁粉检测灵敏度要高于其它表面检测方法。

图2 叶片荧光磁粉检测机

试验结果

采用本文的荧光磁粉检测工艺参数进行试验,在其中一叶片的叶根靠近进气侧端面发现长度约3mm的非连续状的线性显示,荧光磁粉检测图片中能清晰地看到叶片表面的磁痕显示,具有较好的辨识度。在该叶片同样部位实施渗透检测,未发现任何显示,如图3所示。

图3 第1齿根靠近进汽侧端面缺陷照片:

(a)渗透检测结果照片 (b)荧光磁粉检测结果照片

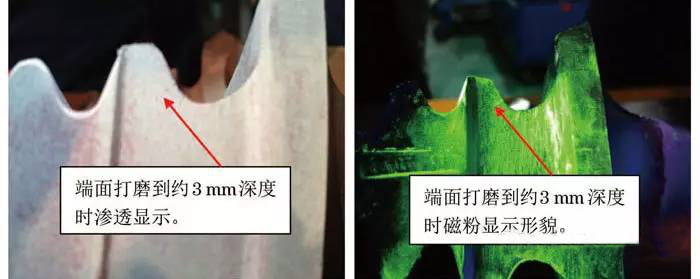

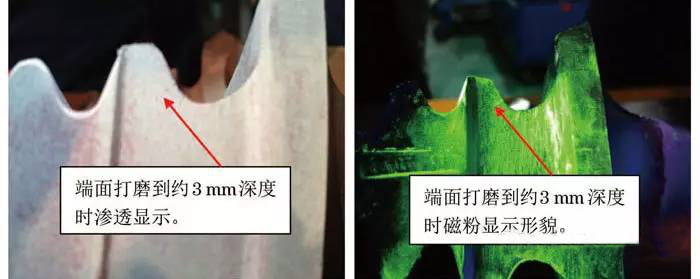

在另一片叶片的叶根内弧面部位(第一齿根与第二齿根之间),通过荧光磁粉检测发现一细如发丝的线性显示,长度约为2mm,如图4所示。在相同部位采用渗透检测后也未能发现任何显示。为了证明该显示是否是缺陷显示,从叶片进汽侧端面逐层打磨逐层实施荧光磁粉和渗透检测的方式进行。打磨深度到3mm时,从叶片端面实施荧光磁粉和渗透检测,检测结果照片见图5,在叶片端面均能发现线性显示,长度约为5mm,但荧光磁粉检测效果更理想,内弧面显示与端面显示贯穿相连。但渗透检测未能在叶根内弧面部位发现显示。

图4 叶片内弧面部位缺陷照片

图5 叶片端面打磨后缺陷显示照片:

(a)渗透检测结果照片 (b)荧光磁粉检测结果照片

利用线圈法和磁轭法,湿法连续法对汽轮机叶片进行荧光磁粉检测。选用合适的线圈安匝数、磁悬液浓度、磁化时间等检测工艺参数,能有效检出叶片端部、齿根及叶身表面的较小缺陷;与其它无损检测方法相比,具有较高的检出灵敏度。比较适用于叶片这种不规则形状产品的在役检测,可靠性较高。

目前,该荧光磁粉检测技术已多次成功应用于某核电厂汽轮机转子叶片的在役检查。

检测对象为某核电厂汽轮机低压缸转子叶片,材料为0Cr17Ni4Cu4Nb低碳马氏体沉淀硬化型不锈钢;此钢含碳量较低,高铬,且含铜,故具有优良的耐热、耐腐蚀和综合力学性能,能适应叶片复杂及恶劣的工作环境。图1是叶片的典型异形件外观图片,叶端部有司太立合金片,叶身厚薄不同且存在凹凸面,叶根有叶轮槽。

依据国内外汽轮机转子叶片产生缺陷的特点,汽轮机叶片重点检测区域为齿根部位、叶片进出汽端面及叶身司太立合金退刀槽部位。

图1 汽轮机转子叶片典型件

磁化方法

由于叶片形状复杂,为确保对叶片被检区域的全覆盖,通过比较分析确定采取线圈法和磁轭法两种磁化方法、使用荧光湿法连续法进行检测。

磁化时间

若磁化时间过长,灵敏度已不能有效提高,且会使磁粉探伤机过热,影响仪器使用寿命;过短则不能够磁化充分,影响检测灵敏度。为了保证磁化效果,应至少反复磁化两次,停止施加磁悬液后还应再通电数次,通电时间为1~3秒,待磁痕形成,即可观察和记录。

磁悬液浓度

磁悬液浓度对磁粉检测的灵敏度影响很大。浓度太低,影响漏磁场对磁粉的吸附量,磁痕不清晰,导致缺陷漏检;浓度太高,会在工件表面滞留很多磁粉,形成过度背景,甚至会掩盖相关显示。

汽轮机叶片的荧光磁粉检测中,对磁悬液的浓度做了严格的控制。笔者最初配置的磁悬液浓度为1g/L,经过试验和与渗透和超声相控阵的检测结果对比后,发现检出率偏低;因此,在检测实施时将磁悬液的浓度提高为3g/L,检出率大为提高。

灵敏度检测

将A型灵敏度试片(A1-30/100)刻槽一面紧贴叶片平坦表面上,磁化并施加荧光磁悬液,试片上应能清晰的显示出磁痕,并做好记录,以确定磁化电流。

检测实施

记录

退磁和清理

试验内容

荧光磁粉检测设备包括荧光磁粉探伤机、磁轭、磁悬液、黑光灯、剩磁计、标准试片、试块等。针对叶片的特殊结果,研制了一套适用于叶片荧光磁粉检测的探伤机,如图2所示,探伤机包括机架本体、线圈、移动小车平台等,能够连续实施叶片检测的磁轭法和线圈法。

选取带有已知表面缺陷的2片汽轮机转子叶片,缺陷分布于叶片的不同结构部位,采用上述的磁粉检测工艺参数对叶片实施荧光磁粉检测,同时对叶片实施渗透检测,证明在叶片无损检测方法中,荧光磁粉检测灵敏度要高于其它表面检测方法。

图2 叶片荧光磁粉检测机

试验结果

采用本文的荧光磁粉检测工艺参数进行试验,在其中一叶片的叶根靠近进气侧端面发现长度约3mm的非连续状的线性显示,荧光磁粉检测图片中能清晰地看到叶片表面的磁痕显示,具有较好的辨识度。在该叶片同样部位实施渗透检测,未发现任何显示,如图3所示。

图3 第1齿根靠近进汽侧端面缺陷照片:

(a)渗透检测结果照片 (b)荧光磁粉检测结果照片

在另一片叶片的叶根内弧面部位(第一齿根与第二齿根之间),通过荧光磁粉检测发现一细如发丝的线性显示,长度约为2mm,如图4所示。在相同部位采用渗透检测后也未能发现任何显示。为了证明该显示是否是缺陷显示,从叶片进汽侧端面逐层打磨逐层实施荧光磁粉和渗透检测的方式进行。打磨深度到3mm时,从叶片端面实施荧光磁粉和渗透检测,检测结果照片见图5,在叶片端面均能发现线性显示,长度约为5mm,但荧光磁粉检测效果更理想,内弧面显示与端面显示贯穿相连。但渗透检测未能在叶根内弧面部位发现显示。

图4 叶片内弧面部位缺陷照片

图5 叶片端面打磨后缺陷显示照片:

(a)渗透检测结果照片 (b)荧光磁粉检测结果照片

利用线圈法和磁轭法,湿法连续法对汽轮机叶片进行荧光磁粉检测。选用合适的线圈安匝数、磁悬液浓度、磁化时间等检测工艺参数,能有效检出叶片端部、齿根及叶身表面的较小缺陷;与其它无损检测方法相比,具有较高的检出灵敏度。比较适用于叶片这种不规则形状产品的在役检测,可靠性较高。

目前,该荧光磁粉检测技术已多次成功应用于某核电厂汽轮机转子叶片的在役检查。